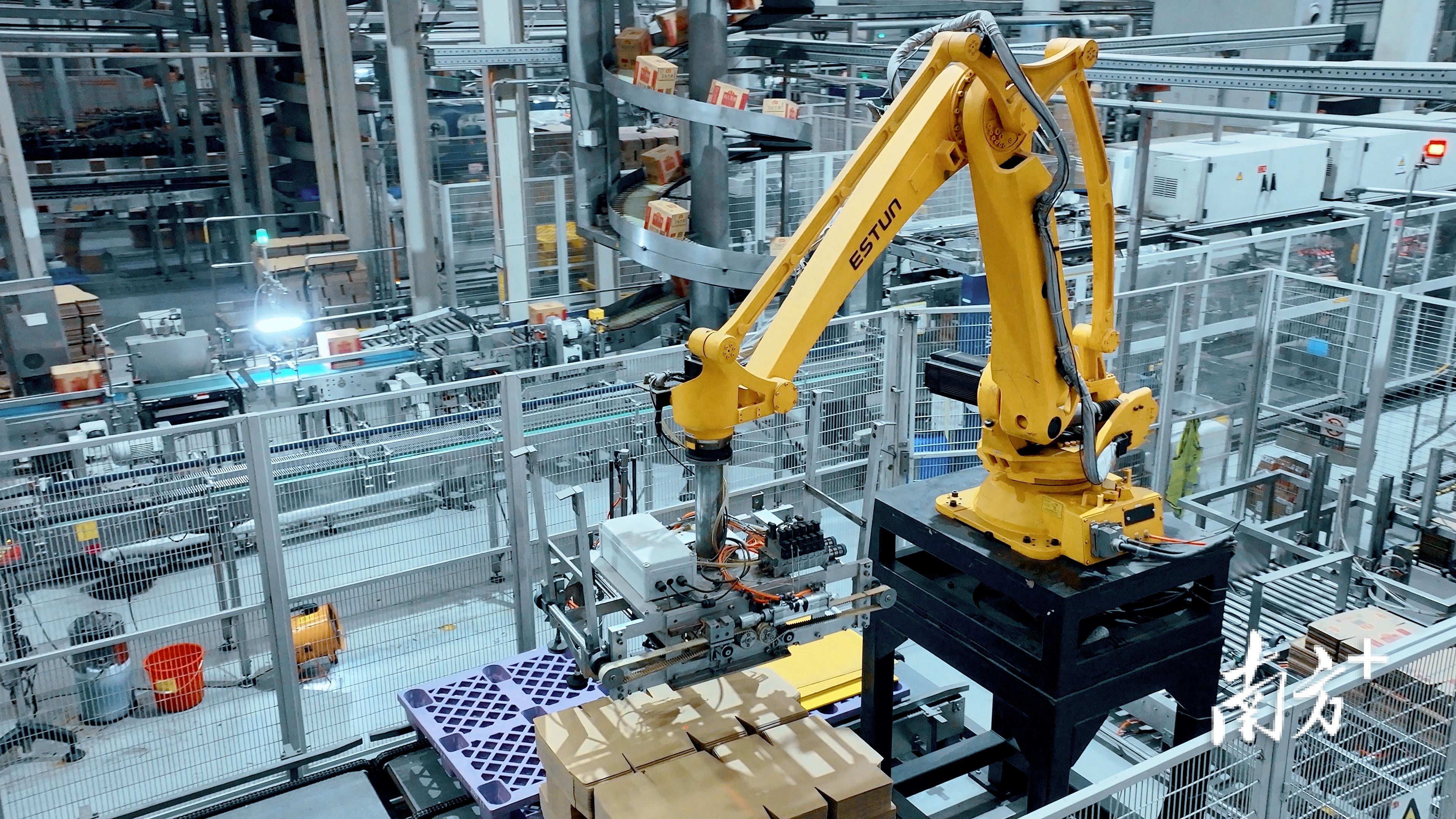

佛山高明,世界上比较先进的酱油酿造工厂内,数以亿万计的黄豆经过筛选、蒸煮、制曲、酿晒、压榨、过滤出油、灭菌澄清、灌装、仓储、装货发运等119道工序后,走向全球千家万户。

今年1月中旬,世界经济论坛公布了新一批“灯塔工厂”名单,新增17家工厂,8家位于中国,其中包括来自佛山高明的海天味业(下称“海天”)工厂。这是海天首家“灯塔工厂”,也创造了酱油酿造行业全球首家“灯塔工厂”的纪录。

随着生成性AI和机器学习模型的快速发展,“灯塔工厂”也跑步进入AI时代,此次入选“灯塔工厂”的企业,普遍是AI应用的引领者。来自传统行业的海天也不遑多让,并早已将AI嵌入大量的生产工序中。

海天生产车间。

探路数字化

行业首创自研酱油酿造模型

实际上,在入选“灯塔工厂”前,海天一直是整个酱油行业数智化转型的探路者、先行者。

早在20世纪90年代,海天就在行业率先开启了自动化智能化探索。1994年,海天启动酿造生产线全面自动化,将传统酱油酿造中相互独立的工序自动化串联。升级后,生产全过程不再依靠人工转运,大幅提升生产效率同时减少人为接触,提升了食品安全可控性。

到2008年,海天开始推动信息化生产,通过构建MES、SAP等信息化系统,提高业务流程透明度;把流程固化到系统中,实现流程标准化;同时,促进协作交流、提高效率、提供分析决策支持。

尤为值得一提的是,在产品品控方面,海天率先实现了“老师傅、老工匠的手艺和舌头”数字化。传统酱油酿造,老师傅“望闻摸尝”的手艺就是标准。海天在自动化生产线基础上,用信息化数字化手段将过去由老师傅把关的浓度、咸度、甜度等口感参数,逐步变为数据指标,以此保障食品品质和安全。

2021年,佛山大力推动制造业数字化智能化转型,海天也启动数智化转型。

一方面,海天利用数字化技术赋能整体管理体系,实现业务的PDCA(全面质量管理)循环改进;另一方面,通过大数据模型、AI智能算法,实现智能化的生产预测及参数的自主调优控制,搭建行业首创的自研酱油酿造模型。

海天生产车间。

AI赋能生产

实现每年2.5万亿颗黄豆全检

人工智能逐渐被深度应用到生产工序中,这也成为海天灯塔工厂的最大亮点。

在源头的原料筛选环节,海天通过“AI豆脸”视觉检测辅助机器人,分析黄豆360度高清图像。对黄豆中的十几类杂质进行采集、分析与学习,达成实时分析与识别,杂质精准剔除,实现每年2.5万亿颗黄豆全检。

在酱油品鉴环节,过去主要依赖老师傅和老工匠嗅闻,现如今,海天推出了AI电子鼻技术,通过智能嗅觉感官分析系统,采集超百种香气,构建了“酱油香气库”,利用算法对酱油香气进行智能评级。

据介绍,AI电子鼻还具有技术领先、可复制、便于优化、服务能力强等突出特点,目前,该技术已复刻至同类生产基地及黄豆酱、蚝油等具备同类香气质量评价痛点的调味品质量控制场景中应用。

还有“打酱油”方式也开启AI模式。传统“打酱油”,斤两全凭秤进行称重,无法做到规模与精准兼容。海天酱油产线最快每小时能产出5.2万瓶,在实际生产中,难免存在灌嘴异常难以识别、酱油损耗等问题。基于此,海天开发出了“AI精准灌装”系统,确保产品份量精准达标。

此外,海天还创新研发了“AI冷冻机组”智控平台,利用大数据智能建模,对冷冻机组参数进行动态寻优和自动闭环控制,实时达成冷冻机组的最佳节能效率,实现电单耗下降超20%,节能效果显著。

经过数十年的摸索,海天实现了从自动化到智能化的跃升,如今产线实现全流程的AI赋能自动化,领先行业人均产能5倍以上。在此过程中,海天作为“链主”,还带动了上下游数智化转型。截至目前,海天已拉动了10+家供应链企业数字化转型,拉动了300+家供应商上线全供应链协同云平台。

采写:南方+记者 林东云

图片:海天供图